Este artículo pretende ser un ejemplo práctico de identificación de cual es el riesgo existente en este tipo de plantas de proceso afectadas por la normativa ATEX R.D. 681/2003 (Atmósferas Explosivas) y presenta un ejemplo gráfico de la protección de una planta tipo.

La biomasa y la generación de atmósferas de polvo explosivas

La biomasa, como recurso energético, puede clasificarse en biomasa natural, residual y de cultivos energéticos. Generalmente el tipo de biomasa más utilizado a nivel industrial es la madera natural y residual que se presenta de diferentes formas junto con el carbón. Las más típicas son; polvo de madera (serrín), chips de madera y pellets (balas) con densidades que oscilan entre 150-650 kg/m.

Toda sustancia orgánica natural como es la biomasa es capaz de explotar si se encuentra confinada en un equipo de proceso y si se reúnen los siguientes requisitos:

a) Debe generarse una nube de polvo en el interior del equipo. b) La nube de polvo generada debe presentar un tamaño de partícula pequeño (inferior a 0,5 mm). c) La concentración de polvo debe encontrarse dentro del rango de explosividad (entre 30 g/cm 3- 2000 g/cm 3). d) Debe coexistir la presencia de una fuente de ignición efectiva con la mencionada nube de polvo. e) Debe haber suficiente oxígeno para originar y propagar la combustión.

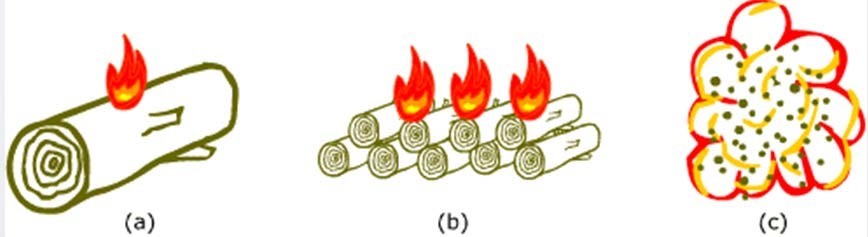

La figura (a) muestra un tronco de madera en el que al prenderlo con una fuente de ignición se obtendría una combustión lenta. A medida que subdividimos el mismo tronco en unidades más pequeñas, figura (b), la superficie de contacto aumenta considerablemente y se obtiene una combustión más rápida y mayor liberación de calor. La figura (c) muestra la subdivisión del tronco en millones de partículas minúsculas de madera (serrín) en forma de nube, si acercamos una fuente de ignición efectiva a esta nube y ésta se encuentras en las condiciones de concentración específicas, la combustión se realizará de manera instantánea liberando una gran cantidad de energía y por lo tanto de presión, este último caso muestra cómo se puede originar una explosión en una instalación de proceso.

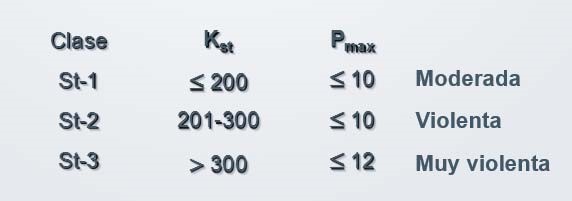

La presión liberada por una explosión de este tipo podría alcanzar un valor que oscila entre; 5-10 bar. A esta presión se le conoce con el nombre de Pmax y es un valor característico del producto. Existe otro parámetro característico relacionado con las explosiones de polvo denominado Kst, éste valor en bar·m/s, nos da una idea de la velocidad o violencia con la que ocurre la explosión de polvo. El valor de Kst para la biomasa oscila generalmente entre 50-250 bar·m/s por lo que el polvo se clasifica como máximo hasta ST2. Los valores de Kst y Pmax quedan clasificados según esta escala:

(Véase BGIA-Report Tables of combustión and explosion characteristics of dusts).

Dado que prácticamente ningún equipo de proceso de una instalación de proceso de biomasa (elevador de cangilones, silos, filtros de mangas, tolvas, etc) poseen resistencias estructurales cercanas al valor de Pmax, la protección de la explosión mediante las tecnologías como: venteo, venteo sin llama o la supresión de explosiones, se vuelven sistemas sumamente útiles para garantizar la seguridad de las personas y las instalaciones. A continuación se muestra el esquema de bloques básico de una instalación de procesado de biomasa de combustión directa. Muchas de estas plantas poseen tres secciones básicas:

Esquema de bloques básico de una planta de biomasa.

Descarga y almacenamiento de la Biomasa

A continuación se muestra un esquema básico de la sección de Descarga / Almacenamiento de una planta de Biomasa.

La logística del transporte de la biomasa como materia prima es un factor clave en el rendimiento de este tipo de plantas. La biomasa se transporta básicamente por vía terrestre (carretera/tren) o marítima, según su procedencia. Sea cual sea el medio de transporte utilizado, la gran mayoría de las veces la biomasa acaba cargándose en un camión que descarga a una piquera (1) o foso de almacenamiento. La zona de la piquera suele ser una zona clasificada ATEX y existe riesgo latente de explosión ya que el producto descargado genera nubes de polvo, y existe la posibilidad de que otros materiales o cuerpos extraños (piedras, componentes metálicos, etc) hayan sido descargados en el proceso de almacenamiento.

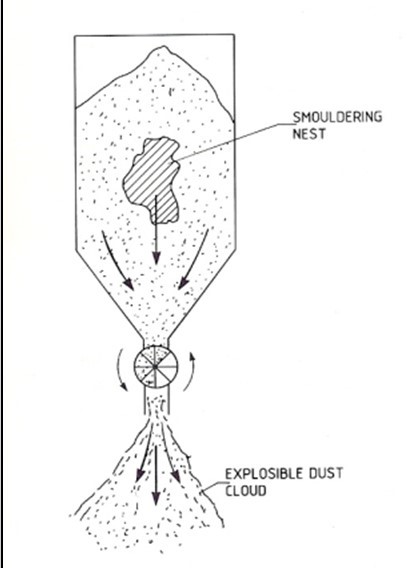

Se debe prestar especial atención a no almacenar la biomasa por largos periodos de tiempo y en condiciones altas de humedad, ya que se puede generar un fenómeno denominado “smoldering nest” o nido incandescente. La experiencia ha demostrado que la madera puede desarrollar bajo las condiciones especificadas combustión interna y altas temperaturas. La estructura porosa del material provoca que el oxígeno tenga acceso a la superficie de la partícula y provoque una baja disipación del calor. Por consiguiente, este calor se acumula aumentando la temperatura superficial en la zona donde se produce esta reacción biológica. La temperatura que puede alcanzar este smoldering nest está limitada a los 75ºC, esta temperatura no es capaz de iniciar una explosión de polvo en capa, pero el problema viene cuando se produce la descarga o dosificación del producto, ya que el smoldering nest se descarga en forma de nube de polvo a través de un tornillo sinfín o válvula rotativa, en la que la energía de ignición sí puede llegar a ser suficiente como para generar la temida explosión de polvo.

Toda piquera correctamente diseñada debe disponer de un filtro de mangas (2) que aspire la gran cantidad de polvo inflamable que se genera durante las descargas de los camiones; de esta manera se reduce el riesgo de formación de atmósferas explosivas y se reducen las acumulaciones de producto y polvo al mínimo. El filtro de mangas es un equipo que, durante su funcionamiento normal, opera con nubes de polvo en su interior dentro del rango de concentraciones de inflamabilidad, por lo que normalmente sólo se requiere de una fuente de ignición efectiva para que una explosión de polvo tenga lugar en su interior. De hecho, son los equipos que sufren mayor número de explosiones a nivel industrial, por lo que la protección más básica de estos equipos se plantea siempre que el equipo se encuentre en el exterior de la instalación con la implementación de paneles de venteo. Los paneles de venteo son unas finas láminas metálicas situadas en el volumen del equipo, estos paneles proporcionan el área suficiente de alivio de presión originada en caso de explosión. Estos paneles de venteo rompen a baja presión (típicamente 0.1 bar), liberando la presión, las llamas y los productos de la combustión, y por consiguiente se consigue que el equipo no sufra daños estructurales.

Por medio de un tornillo sinfín situado en el inferior de la piquera, la biomasa es arrastrada hacia el pie del elevador de cangilones (3), este equipo tiene la función de elevar mecánicamente la biomasa para cargar los silos (5) de almacenamiento. El elevador de cangilones es un equipo que posee diversos riesgos asociados ya que posee elementos mecánicos móviles (cangilones) que se mueven a cierta velocidad en el interior de las cañas en medio de una constante y muy turbulenta atmósfera de polvo inflamable, es muy recomendable para evitar explosiones los siguientes elementos de prevención:

-Uso de sensores de temperatura para provocar el paro instantáneo de la instalación. La temperatura es un parámetro de suma importancia que puede indicar que existe un problema como un conato de incendio o la formación de partículas de producto incandescentes. Si éstas se transmiten aguas abajo del proceso puede representar un problema para el resto de los equipos conectados, representando un incendio mayor o un riesgo de explosión.

-Evitar la formación de

puntos calientes debidos al

frotamiento y el desgaste de las diferentes partes móviles del elevador (cinta, cangilones, polea, caja o cañas, etc). El uso de cangilones de plástico alternados con los metálicos puede evitar la formación de chispas en caso de malfuncionamiento del elevador o roce entre los cangilones y las cañas. - Uso de

cinta y materiales antiestáticos para evitar la acumulación de cargas estáticas. Las cargas estáticas pueden ser capaces de causar la ignición a una nube de polvo formada en el interior si la energía acumulada es suficiente (superior a la energía mínima de ignición EMI).-

Puesta a tierra de todos los elementos del elevador para evitar la acumulación de cargas, asegurando que todos los elementos del elevador están correctamente conectados a la toma de tierra y que son buenos conductores.

- Asegurar que toda la tornillería del elevador se encuentra en correcto estado mediante el uso de tuercas y usando un protocolo de revisiones periódicas. Es difícil que un tornillo suelto en el elevador pueda considerase como un riesgo potencial para el elevador. El problema puede ser que se transporte aguas abajo de proceso y alcance equipos como los molinos.

- Uso de detectores de desvío de banda enclavados a un sistema de alarmas para paro automático del elevador. Con este elemento se puede evitar que los cangilones impacten repetidamente con la caña del elevador y evitar la formación de puntos calientes o chispas originadas por roces o impactos mecánicos.

- Correcta lubricación de los cojinetes, así como su control de temperatura. Una mala lubricación de los cojinetes puede aumentar la temperatura superficial de los mismos por encima de la temperatura mínima de ignición de producto en forma de nube. Es un riesgo potencial permitir que los cojinetes se calienten por la falta de lubricación.

- Uso de sistemas antigiro. Son recomendables sobre todo en elevadores altos y pesados. Es una medida de seguridad adicional para este tipo de equipos.

- El motor del elevador, así como todos los componentes, deben ser aptos para trabajar en la zona ATEX en la que se encuentran según RD 681/2003.

- Verificar que la cantidad de producto descargada en el pie es inferior a la que los cangilones pueden recoger para evitar el atasco de producto en el pie de elevador. En contrapartida a esta medida, es importante saber que cuando los cangilones descienden vacíos de producto desde la cabeza del elevador, arrastran aire y son capaces de presurizar el elevador creando flujos de polvo en ambas cañas, este hecho aumenta la posibilidad de fugas de producto indeseables en el equipo.

- Extracciones de polvo. Durante el movimiento de los cangilones en el elevador se generan nubes de polvo, es el producto en forma de polvo el que representa un mayor riesgo en la instalación. Es importante extraer el polvo formado mediante sistemas de filtración, operando el elevador en ligeras condiciones de vacío. Normalmente hay dos posiciones idóneas para la colocación de dichas extracciones, éstas son en la parte superior del elevador justo por debajo de la polea superior de descarga de producto y el otro punto es en el pie del elevador, justo por debajo de la polea de carga de producto. La tubería de extracción debe ser lo más pequeña en diámetro admisible y con una inclinación descendente de 60º para favorecer la captación del polvo. El diseño de este tipo de colectores de polvo es un ejercicio de ingeniería aparte. Debe calcularse cuidadosamente para que la extracción no arrastre el producto de proceso.

Todas estas

medidas de prevención limitarán la probabilidad de que una explosión ocurra, pero no harán nada para paliar las consecuencias de una explosión accidental. Asumiendo que el elevador de cangilones se encuentra en el interior de la instalación, el venteo libre no es una opción factible y ésta deberá combinarse con el uso de apagallamas o sistemas de supresión y aislamiento de explosiones, que eviten que la explosión originada en el elevador se propague aguas arriba hacia la aspiración del filtro de mangas o aguas abajo hacia los silos de almacenamiento,creando una explosión secundaria de peores consecuencias. A continuación se muestra un ejemplo de la protección del elevador de cangilones mediante sistemas de supresión:

Estos sistemas detectan por medio de detectores de presión u ópticos el inicio de una explosión, y mediante un potente sistema de control envían la señal de descarga instantánea de un agente supresor (bicarbonato sódico) que se encuentra presurizado en un contenedor. De esta forma se aborta la explosión antes de que la presión de la deflagración sea destructiva para el elevador, evitando así que ésta se propague por las tuberías a las que el elevador se encuentra conectado.

Representación del funcionamiento de la descarga de un sistema de supresión.

Una vez el elevador de cangilones descarga la biomasa sobre el

transportador de cinta horizontal (4), el material es conducido y descargado en los silos de almacenamiento por medio de un sistema de válvulas. La descarga de biomasa sobre los silos origina una nube de polvo que provoca la formación de atmósferas explosivas de carácter intermitente durante el periodo que dura el proceso de carga y el tiempo que tardan las partículas más finas en sedimentar en el interior de los silos. Para reducir el tiempo en el que una atmósfera explosiva está presente en los silos se utiliza generalmente un

sistema de filtración (8), que captura las partículas más finas y las retira de los silos. Una práctica común de prevención aparte de la utilización de sistemas de monitorización de CO para detectar la combustión y sistemas de vaciado rápido, es el uso de sistemas de protección como son los paneles de venteo en el caso de que los silos se encuentren en el exterior de la instalación. El potencial destructivo que posee la deflagración en un silo de gran capacidad no debe ser desestimada, ya que la expansión de los gases generada en una explosión fortuita puede resultar en un riesgo que no solo atañe a la integridad estructural del silo, sino a las personas, el resto de las instalaciones y edificios colindantes. Las tuberías de carga deben ser aisladas ante la posibilidad de que la explosión se transmita hacia la zona del elevador de cangilones. La descarga de biomasa de los silos puede hacerse por medio de

válvulas rotativas (6) certificadas y/o el uso de niveles mínimos de producto que eviten a la explosión propagarse aguas abajo del proceso. El uso de tornillos sinfín no es adecuado como sistema de aislamiento de explosiones, a menos que una entidad competente como podría ser un organismo notificado pueda certificar que se ha validado su uso a tal efecto.

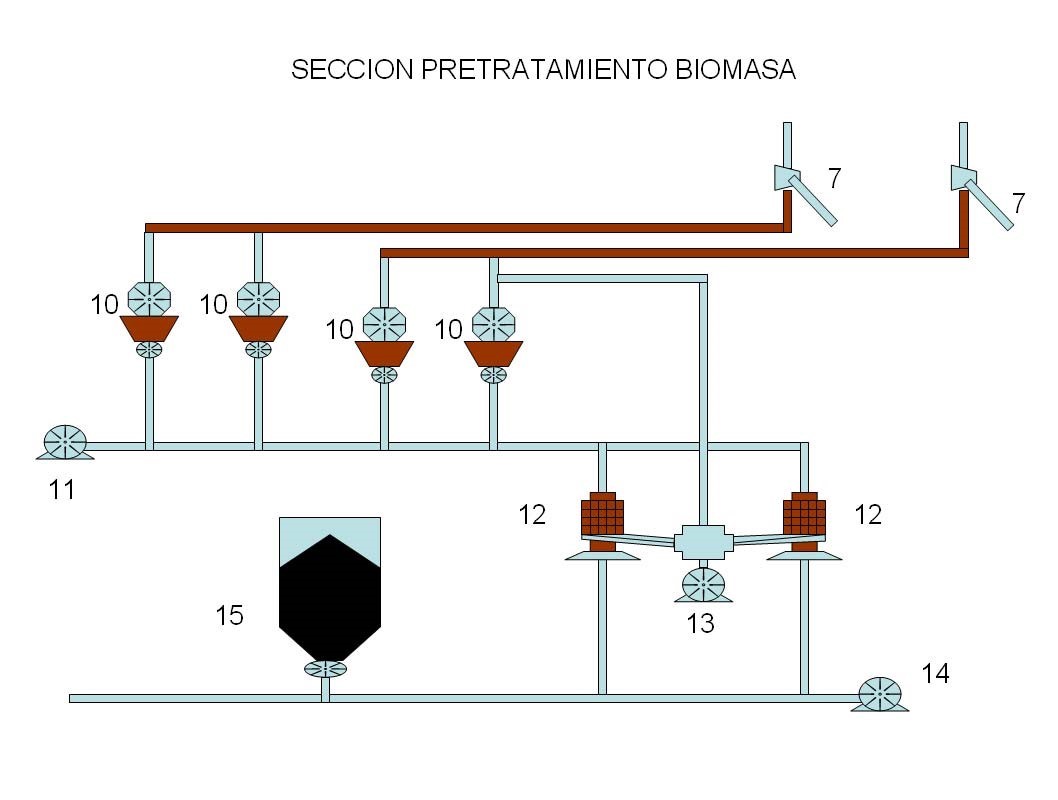

Pretratamiento de la Biomasa

A continuación se muestra un esquema de la sección de Pretratamiento de la Biomasa Para que la biomasa pueda ser utilizada como combustible en las calderas se requiere una fase de pretratamiento, que consiste en acondicionar la granulometría de la biomasa hasta niveles óptimos, de esta manera el proceso de posterior combustión será lo más eficiente posible.

Previamente a la etapa de molienda de la biomasa es recomendable el uso de imanes separadores (7) de partículas metálicas, ya que los molinos (8) poseen elementos mecánicos que giran o golpean a altas revoluciones, ya sean: martillos, rodillos, conjuntos de bolas, etc. En este tipo de equipos las explosiones pueden ocurrir por dos razones. Primero, por la posibilidad de que un elemento extraño interno o externo del proceso (tornillo, tuerca, piedras o alambres, etc.) sea golpeado por el elemento del molino que gira a altas velocidades, liberando suficiente energía en forma de chispas capaz de causar la ignición a una nube de polvo y segundo porque las partes móviles del molino pueden no funcionar correctamente durante todas las horas de su vida útil, por lo que se pueden generar puntos calientes, brasas o chispas con energía suficiente para causar la ignición del producto procesado. Uno de los problemas en los molinos es que el material incandescente o las propias chispas originadas suelen descargarse en una tolva de recepción o son transmitidas por sistemas de transporte neumático (11) aguas abajo del proceso. Teniendo en cuenta que los equipos de molienda tienen la finalidad de reducir el tamaño de partícula, se favorece la formación de polvo que queda suspendido, el polvo finamente dividido representa mayor peligro que el producto granular o fibrilar, ya que se aumenta la superficie total del material y el proceso de combustión instantánea se ve favorecido, con lo que una explosión tiene mayor probabilidad de ocurrir. Existen tesis en las que se considera únicamente el volumen del molino como un volumen en el que se trabaja con concentraciones por encima del rango de inflamabilidad, es decir no existe suficiente oxígeno para sostener una combustión lenta o instantánea (incendio o explosión). De todas maneras, esta tesis no es aplicable en todos los casos porque existe una gran variedad de tipos y modelos de molinos, y la realidad es que en condiciones anormales de funcionamiento los molinos pueden explotar, como así lo reflejan las estadísticas. Otro punto importante en favor de los molinos es que suelen ser equipos robustos, y muchos de ellos tienen cierres y espesores de chapa lo suficientemente gruesos como para poder soportar una explosión débil sin deformarse. De todas maneras, a menos que el fabricante del equipo garantice dicha característica, un analista o técnico no puede dar por hecho que el molino será capaz de hacer frente a todo tipo de explosiones sin sufrir daño alguno. No todas las biomasas usadas a nivel industrial poseen la misma presión máxima de explosión (Pmax) por lo que, si la contención de la explosión se utiliza como método de protección, la presión de diseño o Pred del molino debe estar especificada para la Pmax del producto. Es de remarcar que en operación normal y con un buen mantenimiento de los equipos de molienda nada de lo descrito debería suceder.

Asumiendo que los molinos (10) fueran concebidos en origen para soportar explosiones (Pred molino = Pmax de la biomasa), la contención de la explosión podría incentivar la propagación de la explosión o de una fuente de ignición efectiva aguas abajo hacia la zona de las cribas (12), por medio del sistema de transporte neumático. Es importante que las tolvas del molino y sus tuberías de descarga estén correctamente protegidas mediante un sistema de aislamiento mecánico, como podría ser una válvula de accionamiento instantáneo (Fast Acting Valve), que se ajusta perfectamente a las necesidades del sistema ya que es capaz de soportar presiones muy altas compartimentando mecánicamente la sección de los molinos de la de cribas. Una vez la biomasa se encuentra con el tamaño de partícula especificado, se somete el combustible a una etapa de cribado que discrimina el producto en función de si su granulometría es correcta o no. La biomasa con la granulometría correcta abandona la criba impulsada por el sistema de transporte neumático (14), que posteriormente lo inyecta a la caldera. La biomasa se mezcla en función de las necesidades de la instalación con carbón dosificado desde un silo (15). La biomasa que no cumple con la especificación de granulometría requerida es recirculada a la sección de molinos.

El ejemplo de planta de proceso mostrada y los sistemas de protección descritos en este artículo pretenden ser una referencia para toda aquella persona que se encuentre involucrada en este tipo de instalaciones: desde el empresario, pasando por los ingenieros de diseño de proceso, hasta llegar a los directores de planta y operadores del proceso, para que de esta manera puedan cuantificar y plantear la seguridad de las personas y los equipos que comprenden las instalaciones de biomasa.

Autor: Javier Martín Especialista en Protección de Explosiones

Fike Ibérica