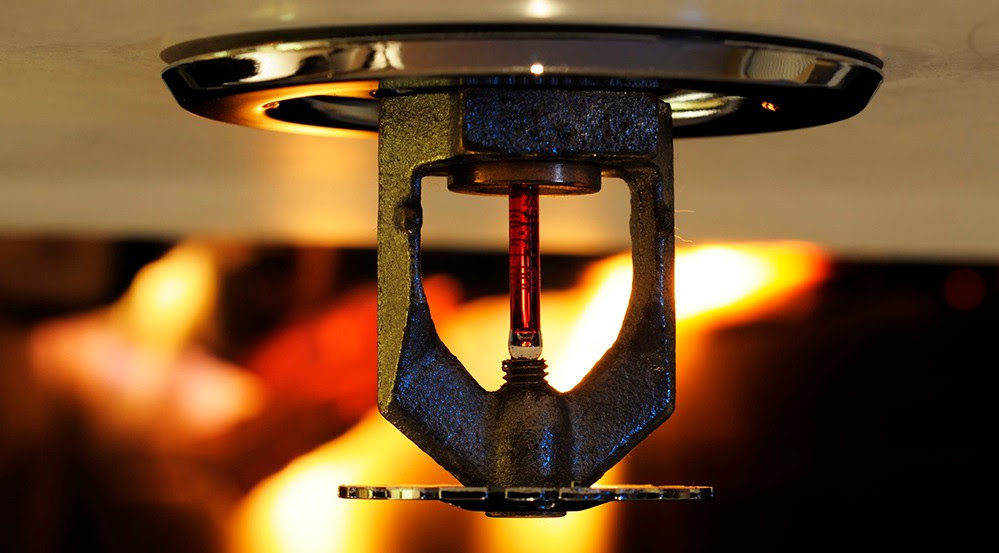

Tal como hemos indicado en el artículo de opinión que abría esta Newsletter, el sector industrial es de los más expuestos a sufrir un incendio, y también el sector donde el incendio puede causar mayores pérdidas directas e indirectas.

La mayoría de las grandes industrias están dotadas con sistemas de protección contra incendios. De hecho, existe una reglamentación a nivel nacional, el Reglamento de Seguridad contra Incendios en Establecimientos Industriales (RSCIEI), en vigor desde hace varios años (aunque de aplicación no retroactiva) que obliga, en función del nivel de riesgo de cada sector del establecimiento y de su relación de proximidad respecto a establecimientos vecinos, a la instalación de determinadas medidas de protección pasiva y activa.

Muchos establecimientos disponen de instalaciones de PCI fruto de la aplicación de este reglamento, o bien disponen de instalaciones que habían sido previamente instaladas por requisito de la aseguradora o simplemente por convencimiento de la propiedad. La pregunta es: ¿cómo se garantiza la fiabilidad de las instalaciones existentes?

La respuesta oficial es que dichas instalaciones deben ser ejecutadas por una empresa registrada como instaladora de PCI, según requisitos del Reglamento de Instalaciones de Protección contra Incendios (RIPCI). El conocimiento técnico de dicha empresa queda legalmente acreditado por medio de la figura del “técnico competente”, figura ésta que no se encuentra definida en dicho reglamento ni a efectos de titulación, formación específica, o experiencia. Este técnico de conocimientos no definidos es responsable de garantizar el buen diseño de las instalaciones, aplicando en el proyecto las correspondientes Normas UNE. También es el responsable de emitir un certificado de fin de obra que se deposita ante Industria para la puesta en servicio, en el cual acredita una vez más que las instalaciones ejecutadas se ajustan a normativa.

El procedimiento que hemos descrito aquí no es otra cosa que una “autocertificación”. Y para que funcione se requiere de honestidad. Estamos hablando de autocertificar el buen diseño de sistemas cuyo estado habitual es el de reposo.

Para asegurar el buen diseño y ejecución de los sistemas de PCI, debe incluirse un control por tercera parte en el proceso. Nuestros vecinos alemanes, siendo más honestos (por una cuestión puramente cultural) que nosotros, tienen este sistema tan interiorizado que el 100% de las instalaciones que se entregan en Alemania son inspeccionadas por una tercera parte.

El control por tercera parte comienza en la fase de proyecto. Es en ese momento cuando se define el tipo de sistema que se va a instalar y se ponen los cimientos de la protección prevista. La intervención de un controlador externo asegura que la instalación proyectada ha sido diseñada de forma que sea adecuada al tipo de actividad y compatible con las condiciones de construcción y con el resto de instalaciones. Para ello se revisan parámetros de diseño, cálculos, planos, materiales propuestos. Si se detecta alguna desviación sobre los estándares de diseño, en ese momento aún es fácil y económico realizar modificaciones sobre el proyecto. Dichas modificaciones pueden ser leves, afectando a distribución o dimensionado de componentes; o graves, afectando al propio concepto de la protección propuesta y a su adecuación al riesgo. Tras la revisión y aprobación del proyecto por esta tercera parte, cabe la certeza de que el proyecto se ha encauzado correctamente y que se puede pasar a la fase de ejecución.

Por muy bien definido que esté un proyecto, es muy probable que durante la ejecución del mismo se necesiten replanteos. El caso más habitual de replanteo es debido a la interacción de instalaciones de PCI con otras instalaciones de servicios generales del edificio. Estos replanteos, si son correctamente encauzados, no tienen que suponer ningún problema sobre la funcionalidad de la instalación o el mantenimiento de los estándares normativos. La existencia del control por tercera parte garantiza la aprobación específica de la solución dada en el replanteo, así como el aseguramiento de la calidad de los materiales y procedimientos empleados y, en general, de las condiciones de diseño marcadas en proyecto.

Finalmente, con la instalación concluida se realiza una inspección final incluyendo pruebas sobre los sistemas. Las pruebas son una garantía adicional de la eficacia de las instalaciones el día que se entregan. Las pruebas se realizan con toda la exhaustividad que es posible, teniendo en cuenta las limitaciones de los sistemas. Es decir, no es posible poner a funcionar toda la superficie de diseño de una instalación de rociadores, pero sí que se puede realizar una prueba hidrostática sobre la tubería, abrir el punto de pruebas, comprobar alarmas, verificar supervisión de válvulas, etc. En otros casos la prueba puede aproximarse más a la realidad: por ejemplo, descarga real de sistemas de extinción por gas con medición de concentración, o pruebas de activación de elementos de detección con humo real.

El resultado final de este proceso es la emisión de un certificado que garantiza la adecuación de las instalaciones al riesgo, y el cumplimiento de las condiciones de la norma de diseño aplicable. Esto proporciona una tranquilidad y un nivel de seguridad adicional al receptor de los sistemas, que de esta manera se asegura el correcto encauzamiento de la inversión en protección contra incendios.

En CEPRETEC llevamos más de 8 años prestando estos servicios para clientes como SEAT, Volkswagen, Mercedes-Benz, Desigual, COLT Technology Services… con gran satisfacción por su parte.